Самая сложная часть скрытого плинтуса – базовый алюминиевый профиль. Чтобы представлять хотя бы в общих чертах как делают плинтус скрытого монтажа, нужно обратиться к технологии обработки алюминия.

Согласно потребительской классификации этот тип алюминиевых профилей относят к интерьерным. Специалист добавит, что это естественно состаренный прессованный полый профиль нормальной прочности и нормальной точности изготовления.

Этапы производства профиля

Технологический процесс состоит из нескольких стадий:

- Литейная. На этом этапе в расплав алюминия вводят необходимые легирующие компоненты и формуют сплошные слитки или чушки заданной формы.

- Прессование. Заготовки подвергаются пластической деформации для получения профильных элементов нужной формы и размера.

- Резка профиля и старение металла.

- Поверхностная обработка профиля.

Литейная стадия – самая сложная, ответственная и ресурсоемкая. Химический состав сплава определяет его характеристики, соответственно, качество исходных литых заготовок – ключевое условие качества готового профиля.

Пластическая деформация разогретых заготовок на стадии прессования выполняется несколькими методами: прямым, обратным или прессованием стык в стык. Интерьерные профили имеют сложное сечение и для их изготовления применяется метод обратного прессования.

В случаях, когда от готового изделия требуется особо высокая прочность, используется метод экструзии в одной из разновидностей: холодной, теплой или горячей. Для этого способа обработки слиток разогревают до температуры, заданной технологическими требованиями. Затем расплав подают в экструдер и продавливают сквозь матрицу.

Формирование сечения профиля

Матрица – самая важная часть процесса производства профильных элементов. В простейшем варианте она выглядит как стальной диск с отверстием. Контур отверстия в матрице соответствует поперечному сечению профиля по форме и линейным размерам.

Сам по себе процесс прессования сравнительно несложен. Заготовку, разогретую до температуры 400°С…550°С ( в зависимости от особенностей технологии и сплава), загружают в подогретый контейнер. В контейнер продвигается пресс-штемпель, и создает при движении огромное давление. Металл продавливается через отверстие матрицы и выходит с противоположной стороны в виде профиля с заданным сечением. Для производства профилей сложного сечения используются более сложные матрицы, чем просто диск с отверстием.

В процессе прессования получают отрезки профиля длиной до 70 метров. После охлаждения их разрезают на стандартные отрезки. Стандарт интерьерного профиля обычно составляет 3 метра.

Дополнительная обработка профильных элементов

Старение алюминия производится для упрочнения металла и снятия внутренних напряжений в изделии. Процесс подразумевает разогрев профиля до температуры в диапазоне 150°С…290°С (отжиг) и быстрое охлаждение (закалка). После этого металл выдерживают в течение некоторого времени при стабильной температуре.

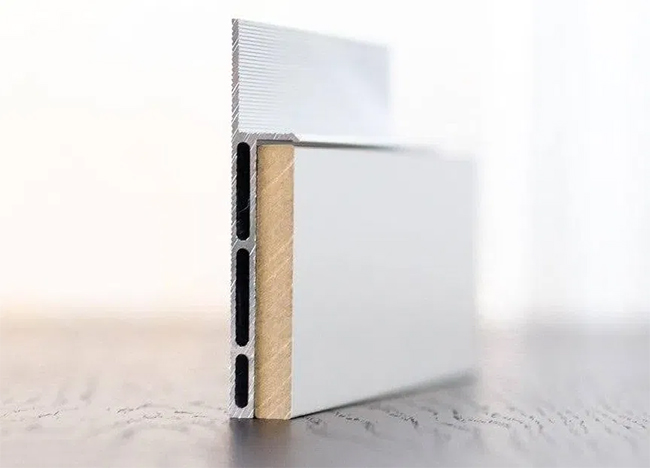

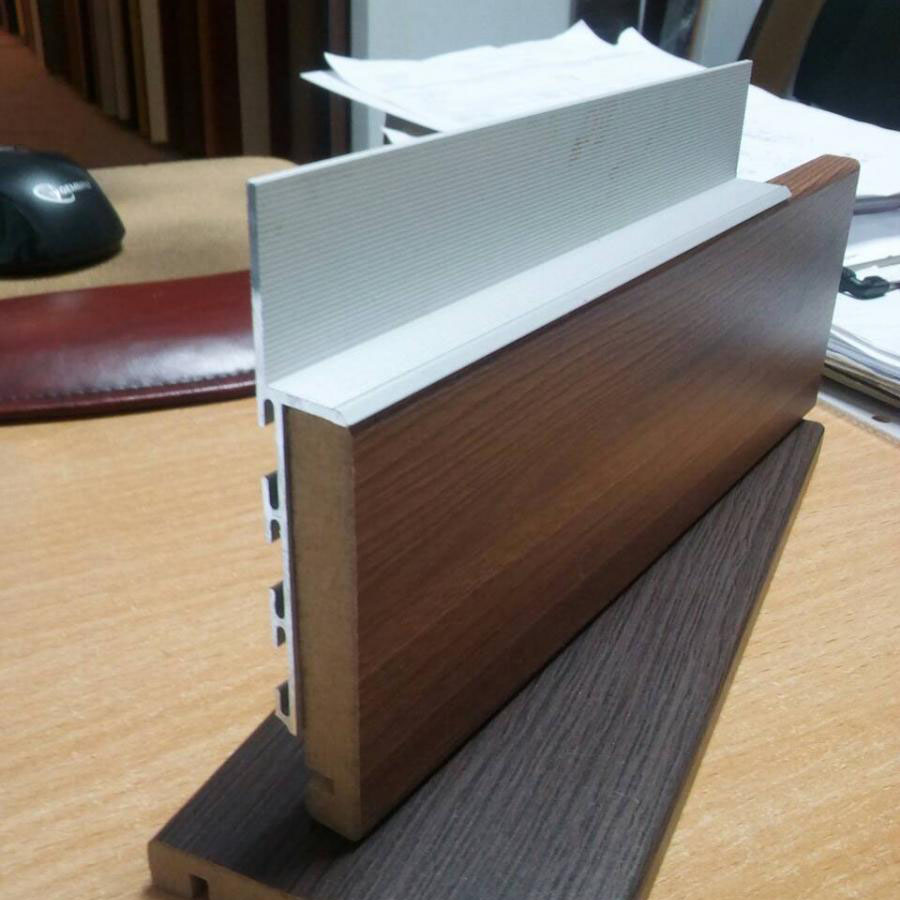

Последняя стадия изготовления профиля – нанесение защитно-декоративных покрытий. Это может быть:

- Полимерное покрытие, окрашенное в стандартные цвета;

- Полимерное, имитирующее цвет и текстуру природных материалов;

- Анодирование.

Анодирование представляет собой последовательную механическую, химическую и электрохимическую обработку металла. В конечном итоге на поверхности образуется плотная пленка, защищающая металл от коррозии. При электрохимической обработке можно получать окрашенные соединения и это используется для имитации более дорогих металлов.

Профиль поступает в продажу с подготовленными декоративными планками. Окончательная комплектация готового изделия производится уже непосредственно в розничной сети.

0 комментариев